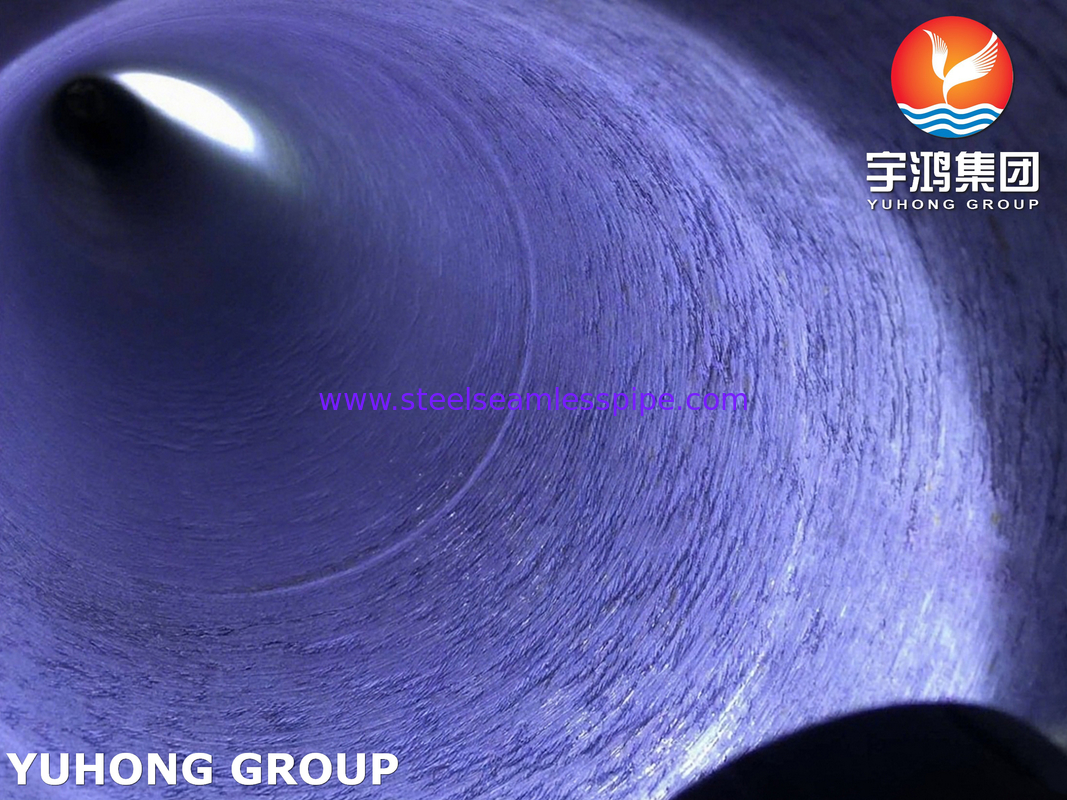

لوله بدون درز فولاد کربنی API 5L X65 با روکش Inconel 625 جوشکاری شده

لوله بدون درز فولاد کربنی با مواد پایه API 5L X65 و روکش جوشکاری Inconel 625 یک لوله مهندسی شده با عملکرد بالا است که برای محیط های شدید طراحی شده است و استحکام فولاد کربنی را با مقاومت در برابر خوردگی/فرسایش یک آلیاژ نیکل-کروم ترکیب می کند.

مشخصات و ویژگی های کلیدی

1. مواد پایه: لوله بدون درز API 5L X65

- گرید: API 5L X65 (PSL1 یا PSL2)

- استحکام تسلیم: حداقل 65000 psi (448 مگاپاسکال)

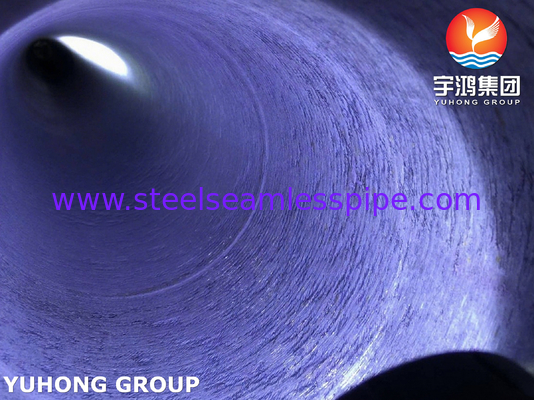

- ساخت: فرآیند بدون درز نورد گرم یا کشش سرد (بدون جوش، یکپارچگی فشار برتر).

- کاربردها: خطوط لوله نفت و گاز، لوله های درون چاهی، سیستم های هیدرولیک فشار قوی.

2. روکش: روکش جوش Inconel 625

- ترکیب آلیاژ (UNS N06625):

- Ni (حداقل 58%)، Cr (20-23%)، Mo (8-10%)، Nb+Ta (3.15-4.15%)

- مقاوم در برابر حفره شدن، ترک خوردگی تنشی ناشی از کلرید (SCC) و اکسیداسیون تا **1800 درجه فارنهایت (982 درجه سانتیگراد).

روش های روکش:

- روکش لیزری (دقت، رقت کم)

- جوشکاری قوس زیر پودری (SAW) یا GTAW (TIG) Overlay

- پاشش حرارتی (کمتر برای لوله ها رایج است)

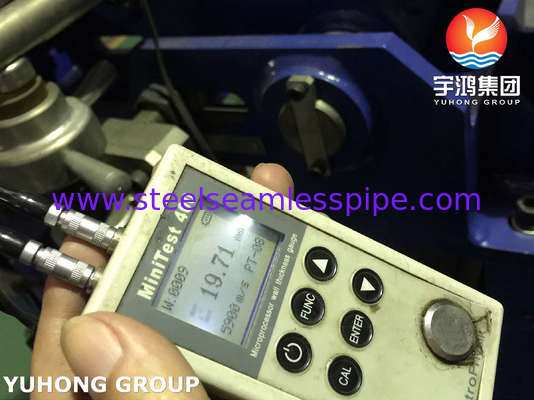

- ضخامت: معمولاً 3-5 میلی متر (قابل تنظیم بر اساس نیازهای خوردگی/فرسایش).

چرا از Inconel 625 به جای API 5L X65 استفاده می شود؟

مقاومت در برابر خوردگی: محافظت در برابر H₂S، CO₂، آب دریا و سیالات اسیدی.

مقاومت در برابر فرسایش: ایده آل برای سیالات حاوی شن و ماسه (به عنوان مثال، شکستگی هیدرولیکی، انتقال دوغاب).

عملکرد در دمای بالا: حفظ استحکام در مبدل های حرارتی پالایشگاه/پتروشیمی.

مقرون به صرفه: ارزان تر از لوله Inconel 625 جامد است اما محافظت مشابهی را ارائه می دهد.

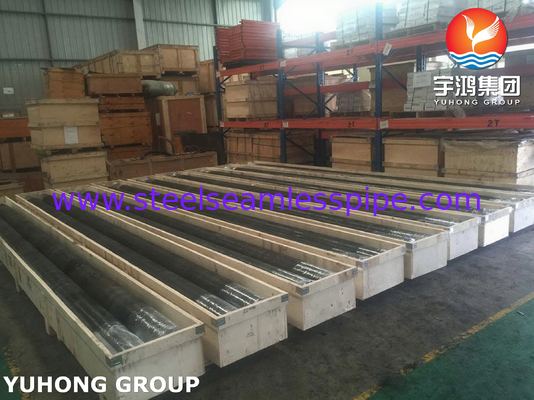

فرآیند تولید

1. تولید لوله: لوله بدون درز API 5L X65 از طریق سوراخ کردن/اکستروژن مندرل تولید می شود.

2. آماده سازی سطح: تمیز کردن/سندبلاست سطح داخلی/خارجی.

3. روکش: Inconel 625 لایه به لایه جوش داده می شود (پاس های کره ای) تا از پیوند متالورژیکی اطمینان حاصل شود.

4. عملیات حرارتی پس از جوش (PWHT): تسکین تنش اختیاری (در صورت کار سرد فلز پایه از آن اجتناب کنید).

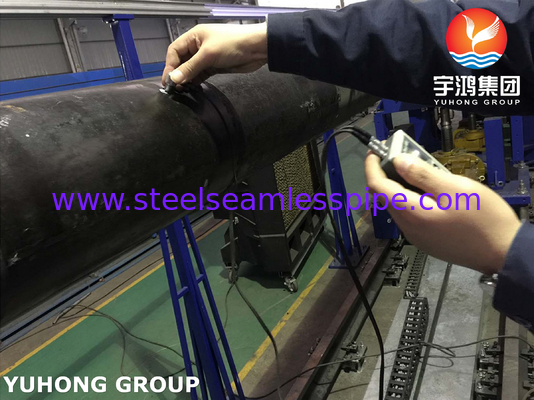

5. بازرسی:

- UT/RT برای یکپارچگی جوش.

- تست سختی (اجتناب از ترک خوردگی HAZ).

- نفوذ رنگ (PT) برای نقص های سطح.

کاربردها

- نفت و گاز

- خطوط لوله زیر دریا (روکش شده داخلی برای سرویس ترش).

- درختان کریسمس، شیرهای خفه کننده، رایزرها.

- فرآوری شیمیایی: حمل و نقل اسید، آسترهای راکتور.

- نیروگاه ها: لوله های دیگ بخار، سیستم های گوگردزدایی گاز دودکش (FGD).

- معدن: خطوط لوله دوغاب با محیط های ساینده/اسیدی.

چالش ها و راه حل ها

- خطر خوردگی گالوانیکی: لوله روکش شده را از فلزات نامشابه (به عنوان مثال، فلنج های CS) عایق بندی کنید.

- نقص جوش: NDT سختگیرانه (تست رادیوگرافی) برای اطمینان از چسبندگی روکش.

- انبساط حرارتی: Inconel 625 (~13.3 µm/m°C) در مقابل CS (~11.7 µm/m°C) - طراحی برای انبساط دیفرانسیل.

پیام شما باید بین 20 تا 3000 کاراکتر باشد!

پیام شما باید بین 20 تا 3000 کاراکتر باشد! لطفا ایمیل خود را چک کنید!

لطفا ایمیل خود را چک کنید!  پیام شما باید بین 20 تا 3000 کاراکتر باشد!

پیام شما باید بین 20 تا 3000 کاراکتر باشد! لطفا ایمیل خود را چک کنید!

لطفا ایمیل خود را چک کنید!